طراحی قالب تزریق پلاستیک یکی از مهم ترین مراحل در تولید محصولات پلاستیکی است. این فرآیند نه تنها بر کیفیت نهایی محصول تأثیر میگذارد، بلکه هزینه های تولید و زمان تحویل را نیز تعیین میکند. در این مقاله، به بررسی کامل طراحی قالب تزریق پلاستیک، مراحل آن، مزایا، چالش ها و کاربردهای آن در صنایع مختلف میپردازیم.

طراحی قالب تزریق پلاستیک یک فرآیند مهندسی دقیق است که در آن قالب هایی برای تولید انبوه قطعات پلاستیکی ساخته میشود. این قالب ها در دستگاه های تزریق پلاستیک استفاده میشوند و به تولید محصولاتی با اشکال پیچیده و دقت بالا کمک می کنند. طراحی قالب تزریق پلاستیک نیازمند دانش فنی، تجربه و استفاده از نرم افزارهای پیشرفته است.

آنچه در این صفحه میخوانید

- 1

- 2 مراحل طراحی قالب تزریق پلاستیک

- 3 مزایای طراحی قالب تزریق پلاستیک

- 4 چالش های طراحی قالب تزریق پلاستیک

- 5 کاربردهای طراحی قالب تزریق پلاستیک

- 6 انواع مواد پلاستیکی در طراحی قالب تزریق پلاستیک

- 7 روشهای بهینهسازی طراحی قالب تزریق پلاستیک

- 8 جزئیات فنی در طراحی قالب تزریق پلاستیک

- 9 نکات کلیدی برای طراحی قالب تزریق پلاستیک

- 10 مقایسه طراحی قالب تزریق پلاستیک با سایر روشهای تولید پلاستیک

- 11 هزینه ساخت قالب تزریق پلاستیک و نقش طراحی قالب در بهینهسازی هزینهها

- 12 نقش طراحی قالب تزریق پلاستیک در کاهش هزینهها

- 13 نتیجه گیری

مراحل طراحی قالب تزریق پلاستیک

۱٫ تحلیل نیازها و مشخصات محصول

اولین مرحله در طراحی قالب تزریق پلاستیک، تحلیل نیازهای مشتری و مشخصات محصول نهایی است. این مرحله شامل تعیین ابعاد، شکل، جنس پلاستیک، تعداد قطعات مورد نیاز و سایر الزامات فنی است.

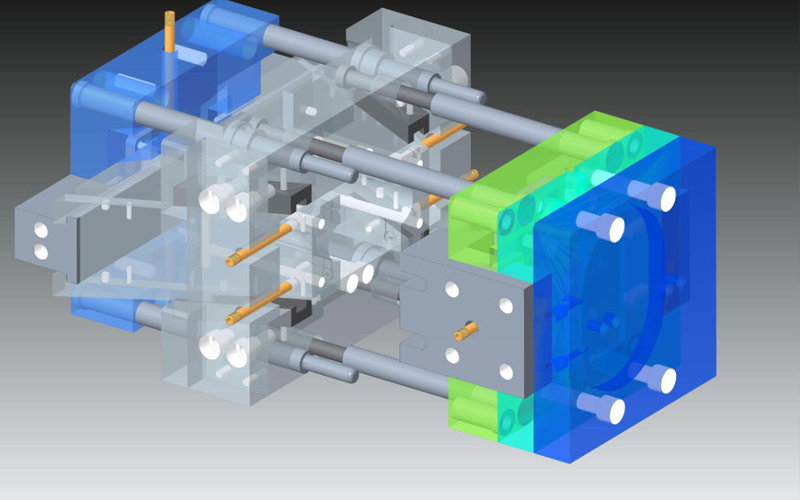

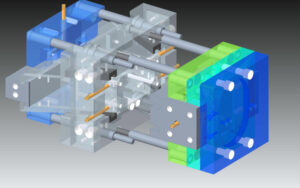

۲٫ طراحی اولیه قالب تزریق پلاستیک

پس از جمع آوری اطلاعات لازم، طراحی اولیه قالب انجام می شود. در این مرحله، از نرم افزارهای CAD (طراحی به کمک کامپیوتر) مانند SolidWorks یا AutoCAD استفاده میشود. طراحی اولیه شامل تعیین محل دریچه های تزریق، سیستم خنک کاری و مکانیزم باز و بسته شدن قالب است.

۳٫ شبیه سازی فرآیند تزریق

شبیه سازی فرآیند تزریق پلاستیک به کمک نرمافزارهای CAE (مهندسی به کمک کامپیوتر) مانند Moldflow انجام میشود. این شبیه سازی به شناسایی مشکلات احتمالی مانند ایجاد حفره های هوا، تنش های داخلی و توزیع نامناسب دما کمک می کند.

۴٫ بهینه سازی طراحی

بر اساس نتایج شبیه سازی، طراحی قالب بهینه سازی می شود. این مرحله ممکن است شامل تغییر در ابعاد قالب، جنس مواد، سیستم خنک کاری و سایر پارامترها باشد.

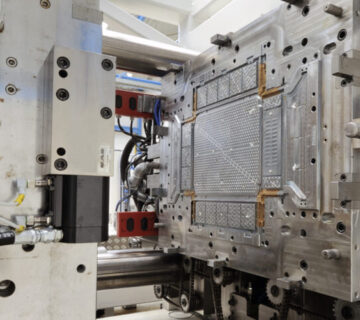

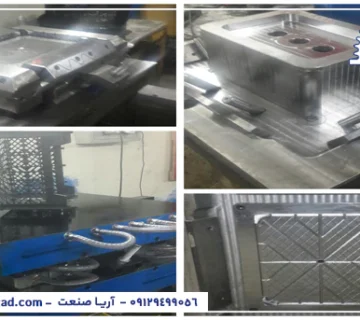

۵٫ ساخت قالب

پس از تأیید طراحی نهایی، ساخت قالب آغاز میشود. این مرحله شامل ماشین کاری دقیق، پرداخت سطح و مونتاژ اجزای قالب است. مواد مورد استفاده برای ساخت قالب معمولاً فولاد یا آلومینیوم هستند.

۶٫ تست و اصلاح قالب

پس از ساخت، قالب روی دستگاه تزریق پلاستیک نصب و تست میشود. در این مرحله، مشکلات احتمالی شناسایی و اصلاح میشوند تا قالب آماده تولید انبوه شود.

مزایای طراحی قالب تزریق پلاستیک

۱٫ دقت بالا

طراحی قالب تزریق پلاستیک امکان تولید قطعات با دقت ابعادی بالا را فراهم میکند. این دقت برای صنایعی مانند خودروسازی و پزشکی بسیار حیاتی است.

۲٫ تولید انبوه

با استفاده از قالب های تزریق پلاستیک، میتوان هزاران قطعه را در زمان کوتاهی تولید کرد. این ویژگی باعث کاهش هزینه های تولید و افزایش بهره وری میشود.

۳٫ انعطاف پذیری در طراحی

طراحی قالب تزریق پلاستیک امکان ایجاد اشکال پیچیده و جزئیات دقیق را فراهم میکند. این انعطاف پذیری به تولید محصولات متنوع و خلاقانه کمک میکند.

۴٫ کاهش ضایعات

فرآیند تزریق پلاستیک به دلیل دقت بالا و کنترل دقیق مواد، ضایعات کمتری تولید می کند. این موضوع نه تنها هزینه ها را کاهش میدهد، بلکه به حفظ محیط زیست نیز کمک میکند.

چالش های طراحی قالب تزریق پلاستیک

۱٫ هزینه اولیه بالا

ساخت قالب های تزریق پلاستیک هزینه اولیه بالایی دارد. این هزینه شامل طراحی، شبیه سازی، مواد و ماشین کاری است.

۲٫ زمان بر بودن

فرآیند طراحی و ساخت قالب ممکن است زمان بر باشد. این موضوع به ویژه برای پروژه های فوری چالش برانگیز است.

۳٫ نیاز به تخصص بالا

طراحی قالب تزریق پلاستیک نیازمند تخصص و تجربه بالایی است. اشتباهات در طراحی می تواند منجر به تولید قطعات معیوب و افزایش هزینه ها شود.

کاربردهای طراحی قالب تزریق پلاستیک

۱٫ صنعت خودروسازی

در صنعت خودروسازی، از قالب های تزریق پلاستیک برای تولید قطعاتی مانند داشبورد، سپر، دستگیره در و سایر قطعات داخلی و خارجی استفاده میشود.

۲٫ صنعت پزشکی

قطعات پزشکی مانند سرنگ، محفظه های دارو و ابزارهای جراحی با استفاده از قالب های تزریق پلاستیک تولید میشوند. دقت و کیفیت بالا در این صنعت بسیار مهم است.

۳٫ صنعت الکترونیک

در صنعت الکترونیک، قالب های تزریق پلاستیک برای تولید قطعاتی مانند پوشش گوشی های همراه، کیبورد و سایر قطعات پلاستیکی استفاده می شوند.

۴٫ تولید لوازم خانگی: در تولید لوازم خانگی مانند قاب تلویزیون و قطعات یخچال، طراحی قالب باید به گونهای باشد که قطعات با دوام و زیبا تولید شوند.

۵٫ صنعت بسته بندی

بسته بندی های پلاستیکی مانند بطری ها، درب ها و ظروف با استفاده از قالبه ای تزریق پلاستیک تولید میشوند. این صنعت به دلیل نیاز به تولید انبوه، وابستگی زیادی به این فرآیند دارد.

انواع مواد پلاستیکی در طراحی قالب تزریق پلاستیک

انتخاب مواد پلاستیکی مناسب یکی از مهم ترین تصمیمات در طراحی قالب تزریق پلاستیک است. هر ماده خواص منحصر به فردی دارد که بر عملکرد قالب و کیفیت محصول نهایی تأثیر میگذارد. برخی از رایجترین مواد پلاستیکی مورد استفاده عبارتند از:

- پلیاتیلن (PE): این ماده به دلیل انعطافپذیری و مقاومت شیمیایی بالا، در تولید بطریها، ظروف و لولهها استفاده میشود.

- پلیپروپیلن (PP): PP مقاومت حرارتی خوبی دارد و برای تولید قطعات خودرو، بستهبندیهای غذایی و اسباببازیها مناسب است.

- پلیاستایرن (PS): این ماده سبک و ارزان است و در تولید ظروف یکبار مصرف و عایقهای حرارتی کاربرد دارد.

- پلیکربنات (PC): PC به دلیل شفافیت و مقاومت مکانیکی بالا، در تولید لنزهای نوری، شیشههای ضد گلوله و قطعات الکترونیکی استفاده میشود.

- آبس (ABS): ABS مقاومت ضربهای بالایی دارد و برای تولید قطعات خودرو، لوازم خانگی و اسباببازیها مناسب است.

انتخاب مواد پلاستیکی باید بر اساس نیازهای محصول نهایی، مانند مقاومت مکانیکی، مقاومت حرارتی، شفافیت و هزینه انجام شود.

روشهای بهینهسازی طراحی قالب تزریق پلاستیک

بهینهسازی طراحی قالب تزریق پلاستیک میتواند هزینهها را کاهش دهد و کیفیت محصول را بهبود بخشد. برخی از روشهای بهینهسازی عبارتند از:

- کاهش ضخامت دیوارهها: کاهش ضخامت دیوارههای قطعات پلاستیکی باعث کاهش مصرف مواد و زمان چرخه تولید میشود.

- استفاده از سیستمهای خنککاری پیشرفته: سیستمهای خنککاری بهینهشده میتوانند زمان سرد شدن قطعات را کاهش دهند و بهرهوری را افزایش دهند.

- طراحی قالبهای چند حفرهای: قالبهای چند حفرهای امکان تولید چندین قطعه را در یک چرخه تزریق فراهم میکنند.

- استفاده از مواد با انقباض کم: انتخاب مواد پلاستیکی با انقباض کم میتواند دقت ابعادی قطعات را بهبود بخشد.

جزئیات فنی در طراحی قالب تزریق پلاستیک

۱٫ سیستمهای تزریق

در طراحی قالب تزریق پلاستیک، سیستمهای تزریق نقش کلیدی دارند. این سیستمها شامل موارد زیر هستند:

- راهگاهها (Runners): راهگاهها مسیرهایی هستند که مواد پلاستیکی مذاب از طریق آنها به حفرههای قالب منتقل میشوند. طراحی راهگاهها باید به گونهای باشد که فشار و دما به طور یکنواخت توزیع شود.

- دریچههای تزریق (Gates): دریچهها نقاطی هستند که مواد پلاستیکی وارد حفرههای قالب میشوند. انواع مختلفی از دریچهها وجود دارند، مانند دریچه لبهای، دریچه سوزنی و دریچه تونلی. انتخاب نوع دریچه به شکل و اندازه قطعه بستگی دارد.

- سیستم خنککاری: سیستم خنککاری قالب باید به گونهای طراحی شود که حرارت به طور موثر از قالب خارج شود. این سیستم معمولاً شامل کانالهای آب یا هوا است که در داخل قالب تعبیه میشوند.

۲٫ مواد قالب

مواد مورد استفاده برای ساخت قالبهای تزریق پلاستیک باید دارای ویژگیهایی مانند مقاومت در برابر سایش، مقاومت حرارتی و قابلیت ماشینکاری باشند. برخی از رایجترین مواد قالب عبارتند از:

- فولاد ابزار (Tool Steel): فولاد ابزار به دلیل مقاومت بالا در برابر سایش و حرارت، برای ساخت قالبهای با عمر طولانی استفاده میشود.

- آلومینیوم: آلومینیوم سبکتر و ارزانتر از فولاد است و برای قالبهایی با حجم تولید متوسط مناسب است.

- فولاد ضد زنگ: فولاد ضد زنگ برای قالبهایی که نیاز به مقاومت در برابر خوردگی دارند، مانند قالبهای مورد استفاده در صنایع غذایی و پزشکی، مناسب است.

نکات کلیدی برای طراحی قالب تزریق پلاستیک

۱٫ انتخاب مواد مناسب

انتخاب مواد پلاستیکی مناسب برای طراحی قالب تزریق پلاستیک بسیار مهم است. هر ماده خواص مکانیکی، حرارتی و شیمیایی متفاوتی دارد که بر عملکرد قالب تأثیر می گذارد.

۲٫ سیستم خنک کاری بهینه

سیستم خنک کاری قالب باید به گونه ای طراحی شود که زمان چرخه تولید را کاهش دهد و از اعوجاج قطعات جلوگیری کند.

۳٫ در نظر گرفتن انقباض مواد

پلاستیک ها پس از سرد شدن دچار انقباض میشوند. در طراحی قالب تزریق پلاستیک، باید این انقباض در نظر گرفته شود تا ابعاد نهایی قطعات دقیق باشد.

۴٫ استفاده از نرم افزارهای پیشرفته

استفاده از نرم افزارهای CAD و CAE در طراحی قالب تزریق پلاستیک ضروری است. این نرم افزارها به بهینه سازی طراحی و کاهش خطاها کمک می کنند.

مقایسه طراحی قالب تزریق پلاستیک با سایر روشهای تولید پلاستیک

طراحی قالب تزریق پلاستیک یکی از روشهای رایج تولید قطعات پلاستیکی است، اما روشهای دیگری نیز وجود دارند که هر کدام مزایا و معایب خود را دارند. برخی از این روشها عبارتند از:

- قالبگیری بادی: این روش برای تولید قطعات توخالی مانند بطریها استفاده میشود. در مقایسه با تزریق پلاستیک، قالبگیری بادی هزینه کمتری دارد اما محدودیتهایی در طراحی قطعات دارد.

- اکستروژن پلاستیک: این روش برای تولید قطعات با مقطع ثابت مانند لولهها و پروفیلها استفاده میشود. اکستروژن برای تولید انبوه مناسب است اما انعطافپذیری کمتری در طراحی قطعات دارد.

- چرخش قالب: این روش برای تولید قطعات بزرگ و توخالی مانند مخازن و ظروف بزرگ استفاده میشود. چرخش قالب هزینههای اولیه کمتری دارد اما زمان تولید طولانیتری دارد.

هزینه ساخت قالب تزریق پلاستیک و نقش طراحی قالب در بهینهسازی هزینهها

ساخت قالب تزریق پلاستیک یکی از مراحل کلیدی در فرآیند تولید محصولات پلاستیکی است. هزینه ساخت قالب میتواند به عوامل متعددی بستگی داشته باشد، اما طراحی قالب تزریق پلاستیک نقش تعیینکنندهای در کنترل و بهینهسازی این هزینهها ایفا میکند. در این مقاله، به بررسی عوامل موثر بر هزینه ساخت قالب و اهمیت طراحی قالب در کاهش هزینهها میپردازیم.

عوامل موثر بر هزینه ساخت قالب تزریق پلاستیک

- پیچیدگی طراحی قالب: هرچه طراحی قالب پیچیدهتر باشد، هزینه ساخت آن افزایش مییابد. قالبهای با جزئیات زیاد یا اشکال هندسی پیچیده نیاز به زمان و دقت بیشتری دارند.

- جنس مواد قالب: انتخاب مواد با کیفیت بالا مانند فولاد ضدزنگ یا آلومینیوم میتواند هزینه ساخت قالب را افزایش دهد، اما دوام و کارایی قالب را نیز بهبود میبخشد.

- تعداد حفرههای قالب: قالبهای چند حفرهای (Multi-cavity) هزینه بیشتری نسبت به قالبهای تک حفرهای دارند، اما در تولید انبوه مقرونبهصرفهتر هستند.

- تکنولوژی ساخت: استفاده از تکنولوژیهای پیشرفته مانند ماشینکاری CNC یا پرینت سهبعدی میتواند هزینهها را افزایش دهد، اما دقت و کیفیت قالب را نیز بالا میبرد.

- زمان تحویل: اگر نیاز به تحویل سریع قالب باشد، ممکن است هزینههای اضافی برای تسریع فرآیند ساخت دریافت شود.

نقش طراحی قالب تزریق پلاستیک در کاهش هزینهها

طراحی قالب تزریق پلاستیک یکی از مهمترین مراحل در فرآیند ساخت قالب است. یک طراحی بهینه میتواند به طور قابل توجهی هزینهها را کاهش دهد:

- بهینهسازی مواد مصرفی: طراحی دقیق قالب میتواند میزان مواد اولیه مورد نیاز را کاهش دهد و در نتیجه هزینه تولید را کم کند.

- کاهش زمان تولید: طراحی قالب با در نظر گرفتن فرآیندهای ساخت سادهتر، زمان تولید را کاهش داده و هزینههای نیروی کار را بهینه میکند.

- افزایش طول عمر قالب: طراحی قالب با توجه به استحکام و مقاومت در برابر سایش، هزینههای تعمیر و نگهداری را کاهش میدهد.

- کاهش ضایعات: طراحی قالب با سیستمهای خنککننده و تغذیه مناسب، ضایعات مواد را به حداقل میرساند و هزینههای تولید را کاهش میدهد.

- استفاده از نرمافزارهای طراحی پیشرفته: نرمافزارهایی مانند CAD و CAM به طراحان کمک میکنند تا قبل از ساخت قالب، مشکلات احتمالی را شناسایی و برطرف کنند، که این امر از هزینههای اضافی جلوگیری میکند.

نتیجه گیری

طراحی قالب تزریق پلاستیک یک فرآیند پیچیده و دقیق است که نقش کلیدی در تولید محصولات پلاستیکی ایفا میکند. این فرآیند نیازمند دانش فنی، تجربه و استفاده از تکنولوژیهای پیشرفته است .با توجه به مزایای این فرآیند، از جمله دقت بالا، تولید انبوه و انعطاف پذیری در طراحی، طراحی قالب تزریق پلاستیک در صنایع مختلف کاربرد گسترده ای دارد. با این حال، چالش هایی مانند هزینه اولیه بالا و نیاز به تخصص فنی نیز وجود دارد که باید در نظر گرفته شود. با استفاده از نرم افزارهای پیشرفته و رعایت نکات کلیدی، میتوان قالب های تزریق پلاستیک با کیفیت بالا و کارایی بهینه طراحی کرد.

بدون دیدگاه